Nel settembre 2015 un gruppo di investitori ha rilevato l’impianto dell’ex cantiere navale di Pesaro per allestire un cantiere di refitting per grandi yacht. Il cantiere è stato ribattezzato “Cantiere Rossini” in onore di Gioachino Rossini, il celebre compositore nato a Pesaro. La gestione dell’intero intervento di ristrutturazione dell’area demaniale è stata affidata dalla Società committente Lisa Group srl alla Società di project management 24U srl, una start up nata per inserire sul mercato una figura sempre più ricercata dai clienti, con il compito di occuparsi degli investimenti a 360°: dallo sviluppo dell’idea alla progettazione dell’intervento compresi la stesura del budget e controllo dei costi in corso d’opera, la previsione dei tempi e rispetto di questi, le ricerche di mercato e di soluzioni innovative, la ricerca e la selezione dei fornitori, la gestione strategica della commessa. Il team 24U si è quindi occupato dell’intero progetto, dall’ottenimento delle autorizzazioni alla progettazione e gestione della realizzazione. Nello specifico in tale investimento, che ammonta a circa 30 milioni di euro, il team 24U ricopre i ruoli di project manager, responsabile dei lavori, direzione lavori, progettazione architettonica, strutturale e impiantistica, ricerca e selezione fornitori, acquisti, stesura contratti, consulenza legale e finanziaria, sicurezza. Nel progetto sono stati coinvolti numerosi professionisti coordinati dalla soc. 24U, per un totale di circa 30 ingegneri, 35 imprese appaltatrici e 50 aziende fornitrici. I lavori di ristrutturazione dell’intera area, che si estende per circa 15.000 mq sono stati realizzati per stralci, al fine di permettere alla società committente di sviluppare nel contempo l’attività di cantieristica navale per la quale nasce.

Il primo stralcio dei lavori ha coinvolto la banchina. L’intera area della banchina è stata riqualificata attraverso l’applicazione di una pavimentazione in lastre di porfido e marmo, e l’inserimento alternato di vasi con palme e panchine. È stata realizzata una passerella in carpenteria metallica per la rete di sottoservizi per 10 postazioni per yacht fino a 60 m di lunghezza, ognuna delle quali servita da una colonnina di servizio per fornitura di energia elettrica, acqua potabile, aria compressa e rete di raccolta per le acque nere delle imbarcazioni. Con l’obiettivo di mitigare l’impatto visivo e migliorare la qualità dell’accoglienza attraverso la realizzazione di un ambiente piacevole esteticamente e confortevole dal punto di vista ambientale, è stato realizzato un giardino verticale, che funge da barriera visiva e acustica che separa l’area di banchina dall’area del cantiere navale. Si tratta di una parete costituita da gabbie metalliche riempite con pietre, la cui lunghezza totale è 72 metri per 3 metri di altezza, sulla quale è stato installato un sistema di parete verde, pensato con un disegno geometrico realizzato con profili che vogliono ricordare alberi stilizzati e che suddividono il muro in varie aree, in ciascuna delle quali sono state installate una o due specie di vegetazione combinate tra loro, creando un gioco di macchie di colori differenti lungo tutta la parete.

Il secondo stralcio dei lavori ha interessato la cosiddetta area di piazzale sulla quale posizionare gli yacht oggetto di interventi di refitting e il bacino di alaggio, necessario alla messa in secca delle imbarcazioni. In prima battuta sono stati demoliti gli edifici presenti nel vecchio cantiere navale e in seguito l’intera pavimentazione e le fondazioni in c.a., oltre alla rimozione delle vie di corsa delle vecchie gru. Tutto il materiale inerte proveniente dalle demolizioni è stato riciclato grazie a una campagna di frantumazione: in questo modo gli inerti sono stati completamente riutilizzati per costituire lo strato di stabilizzato al di sotto della pavimentazione di nuova realizzazione. È stata quindi realizzata la nuova pavimentazione in c.a. su 11.000 mq di piazzale, con capacità portante di 50.000 Kg/mq. Al di sotto del piazzale è stata realizzata nello stesso tempo una rete di sottoservizi per acqua dolce, aria compressa, energia elettrica, raccolta acque nere, raccolta acque di lavaggio e meteoriche, linea antincendio, acqua di mare per la climatizzazione delle barche a terra, acqua di mare per impianto geotermico. Dove in passato era presente lo scivolo di varo delle imbarcazioni costruite nei vecchi cantieri è stato realizzato il nuovo bacino di alaggio di 12 m di larghezza. Per la creazione del bacino sono state infisse circa 350 palancole, dell’altezza di 13,50 m l’una e sono stati estratti circa 10.000.000 litri di acqua per mettere in secca l’area. Sono stati realizzati 124 pali FDP di lunghezza 22 m, necessari al supporto del pontile sospeso in c.a. sul quale si muove il Travel lift, il motoscalo utilizzato per il sollevamento dei natanti che ha determinato la capacità portante della struttura realizzata.

Alcuni numeri relativi a questo stralcio di lavorazioni dimostra l’entità degli interventi:

- 18.000 mc di fabbricati e cemento demoliti

- 30.000 mc di terreno movimentato

- 12 Km di tubazioni interrate

- 15 Km di cavi elettrici

- 5.000 mc di cemento

- 800.000 Kg di ferro

Il terzo stralcio ha interessato la progettazione e la costruzione dell’edificio che ospita gli uffici direzionali, denominato Pentagono, e dei capannoni adibiti alla verniciatura delle imbarcazioni, denominati Paint Shed. Il Pentagono è un edificio in legno, con pannelli solari e pannelli fotovoltaici in copertura, caratterizzato da grandi vetrate e da un rivestimento in alluminio ad onde rosso, colore che richiama quello del logo della committenza. Al piano terra ospita l’officina e il magazzino del cantiere navale e al piano primo gli uffici direzionali, gli spogliatoi e l’area relax degli operatori del cantiere.

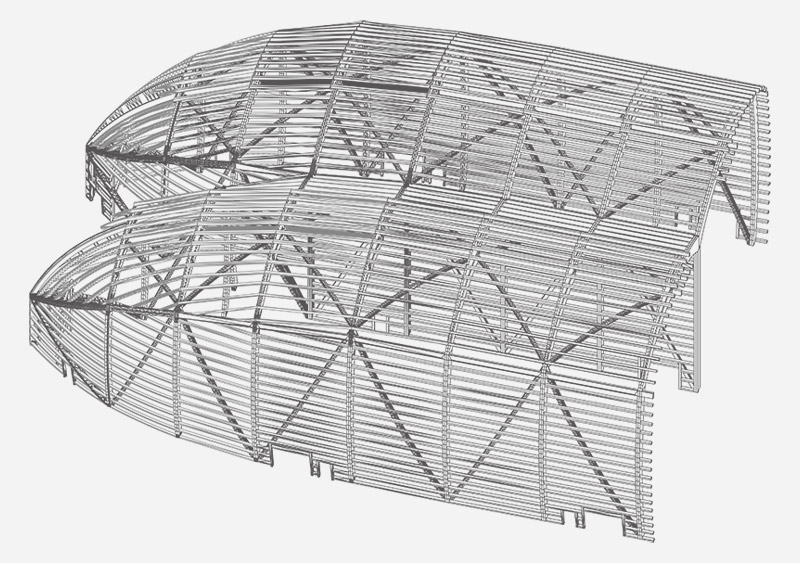

Vista 3D struttura portante in legno, orditura primaria e secondaria

È stata posta grande attenzione alla scelta dei materiali che si ripropongono, come anche i colori, dall’esterno all’interno: vetro, alluminio e legno. Altre caratteristiche: pavimentazione in ecomalta, pareti vetrate che dividono gli spazi interni molto luminosi.

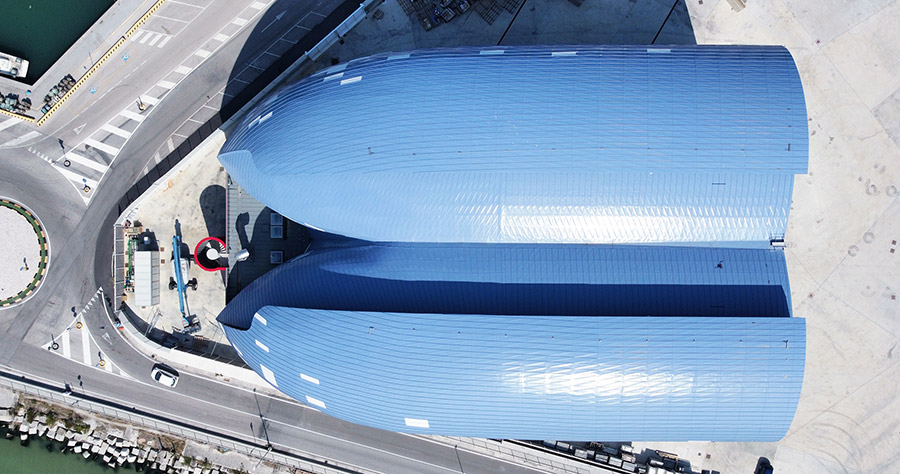

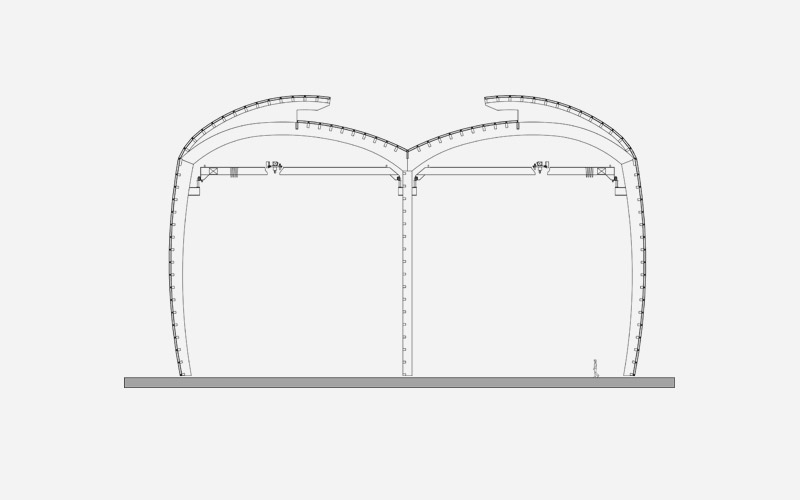

Paint Shed. Il progetto originariamente approvato prevedeva la realizzazione di un capannone dalla classica forma a parallelepipedo in c.a. La particolare attenzione al contesto ambientale in cui si inserisce l’edificio ha spinto la committenza a richiedere uno studio approfondito per la revisione del progetto architettonico. In relazione alla particolare sensibilità del sito, la società 24U ha completamente ridefinito l’estetica del manufatto conferendogli una forma organica, che garantisse una riduzione dell’impatto ambientale, pensando all’edificio come un involucro che dovesse abbracciare il contenuto, in questo caso lo yacht. La forma è stata quindi concepita attorno alla sagoma dell’imbarcazione riducendo al minimo il volume e creando linee curve, morbide, ispirandosi agli elementi del mare, a un’onda, e richiamando quelli del cantiere, la chiglia rovesciata di una imbarcazione. Anche il colore – l’azzurro cielo – è stato proposto come richiamo agli elementi naturali, nell’ottica di mimetizzare e includere l’edificio nell’ambiente circostante.

L’edificio è stato concepito come Environmental friendly non solo nell’aspetto, ma anche nell’essenza: per questo è stato scelto il legno per la struttura.

Per la costruzione sono state utilizzate 660 tonnellate di legno proveniente da foreste gestite in maniera ecosostenibile, e a fronte del legno utilizzato sono stati piantati 30 ettari con 1.700 piantine/ettaro. Inoltre il legno è stato scelto in quanto riciclabile, come anche il rivestimento esterno che è in alluminio. Il rivestimento esterno è costituito da circa 6.000 pannelli di Alluminio verniciato, ognuno diverso dall’altro, che ricoprono una superficie di oltre 8.000 mq. Realizzati e tagliati con macchinari a controllo numerico, per disegnarli e realizzarli in perfetta aderenza alla superfice in doppia curvatura è stata eseguita una scansione laser dell’intero manufatto. L’impianto di riscaldamento è la prima applicazione in Italia nel suo genere. Si tratta di una pompa di calore che utilizza l’acqua di mare come risorsa geotermica per produrre aria calda all’interno delle aree di verniciatura, con Ammoniaca come fluido refrigerante. L’Ammoniaca, solitamente utilizzata in ambito industriale, è stata scelta perché è l’unico fluido refrigerante con gwp=0, totalmente compatibile con l’ambiente e per la sua efficienza. L’impianto realizzato sviluppa una potenza termica di 800 kW. Nel rispetto della normativa vigente il capannone, oltre ai tradizionali impianti idrico e aria compressa e agli impianti antintrusione e videosorveglianza, è dotato di impianto antincendio, di aspirazione per le polveri della carteggiatura e di aspirazione e abbattimento solventi per la verniciatura. È stato inoltre realizzato un impianto di supervisione su misura, per la gestione e il monitoraggio di tutti gli impianti presenti in cantiere e per i relativi consumi energetici.